Retour d’expérience d’un projet de réemploi par un déconstructeur : le projet Equilis

Charlene Durand, Chef de projet Économie Circulaire chez Premys, Filiale de Déconstruction du groupe COLAS, nous parle du projet Equilis et de sa collaboration avec Cycle Up dans le cadre de ce chantier de grande envergure.

Sur ce projet de rénovation de plus de 16000m² de bureaux, Cycle Up était notamment missionné pour développer le réemploi ex-situ et trouver des exutoires aux matériaux.

Parlez-nous un peu du projet Equilis

Il s’agit d’un grand projet de réhabilitation des anciens bureaux de Safran à Issy les Moulineaux : 16000m² en R+ 7 . La maîtrise d’ouvrage du projet est Allianz, la maîtrise d’œuvre Artelia et Premys sont à la charge du curage du bâtiment.

Cycle Up est AMO réemploi et a réalisé le diagnostic ressources et accompagné la phase amont du projet avec la fourniture des CCTP (Cahier des Clauses Techniques Particulières) et la définition des objectifs et l’accompagnement du réemploi in-situ comme ex-situ.

Pouvez-vous nous donner votre regard sur le réemploi, et nous indiquer, selon vous, pour quelles raisons faut-il le développer ?

Il faut savoir que les déconstructeurs réalisent du réemploi depuis des décennies. Et, lorsque l’on sait que le secteur du BTP est le 1er producteur de déchets en France, la notion de réemploi prend tout son sens puisque nous sommes en début de chaîne. Depuis plus de 2 ans, Premys a développé une véritable stratégie d’économie circulaire sur ses chantiers. Nos bureaux d’études accompagnent les clients sur l’estimation du potentiel des matériaux et le chiffrage du surcoût de dépose.

Côté terrain, nous constatons une véritable montée en compétence de nos équipes en termes de dépose soignée. Les collaborateurs sont moteurs dans la démarche et s’adaptent en fonction des retours d’expériences. Beaucoup de matériaux font encore l’objet de test de dépose, ce qui entraine certaines déconvenues, mais également de plus en plus de réussites. Nous constatons une encourageante augmentation de la demande.

Filiale de Colas (groupe Bouygues), Premys cherche à développer une synergie autour des métiers du réemploi. Notre objectif est de viser une industrialisation de la filière et de massifier les solutions d’économie circulaire. Nous sommes fiers de pouvoir collaborer avec un grand nombre d’acteurs du BTP pour parvenir à nos objectifs.

Comment s’est déroulé le projet ? Quels étaient les objectifs ?

Les objectifs définis avec la MOA et la MOE étaient de 10% en masse de réemploi in-situ et pareillement en ex-situ, soit environ 165 tonnes.

De notre côté, nous avons entamé la préparation du réemploi environ un mois avant le curage. La première étape consiste à réaliser un « contre diagnostic » ressources, ayant pour objectif de mettre à jour les données du précédent diagnostic réalisé par Cycle Up.

Ensuite, nous avons déclenché le sourcing de repreneur que nous avons mené conjointement avec Cycle Up. Pour cela, un catalogue de matériaux disponibles est diffusé auprès de nos partenaires et sur les réseaux sociaux.

Chez Cycle Up, des annonces ont été mises en ligne, un démarchage pour leur base de données a été mis en place et l’action de leur force commerciale s’est développée. Afin de permettre aux potentiels clients de voir les matériaux, une journée porte ouverte a été organisée.

Les échanges entre Premys et Cycle Up étaient transparents et fluides. Nous avons utilisé un fichier de suivi partagé pour que toutes les parties prenantes restent informées de l’avancement de la démarche. La typologie des matériaux réemployables s’est affinée au fur et à mesure du chantier. Nos équipes se sont chargées de déposer les matériaux dans l’espace de stockage afin qu’ils soient disponibles pour les ventes.

Avez-vous des exemples de difficultés rencontrées sur ce type de projet ?

Certaines difficultés sont récurrentes. Bien que les clients souhaitent développer le réemploi au sein de leur projet, peu de temps nous est accordé pour l’allongement du planning prévisionnel. Les étapes cruciales du réemploi demeurent la réalisation d’un diagnostic ressources et du sourcing de repreneurs, ce qui nécessite du temps additionnel.

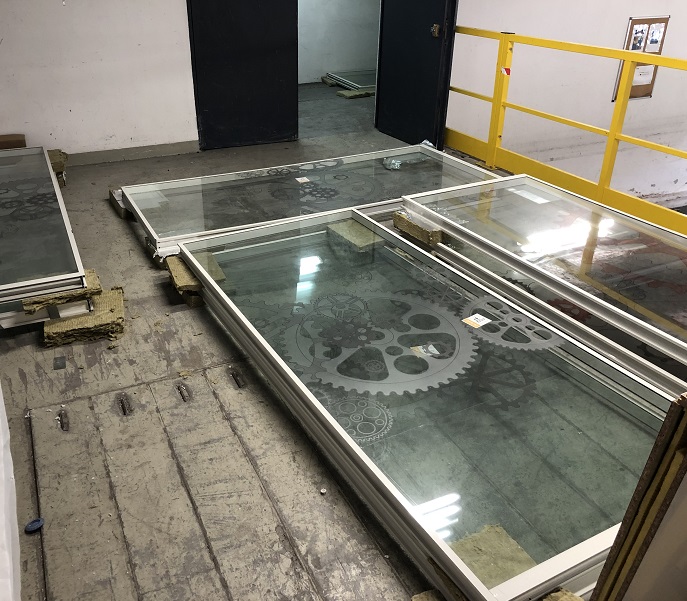

Les matériaux les plus volumineux, nécessitant un coltinage vertical, sont par définition complexes à gérer en termes de dépose et de manutention. Par exemple, nous avons eu des difficultés avec certaines cloisons vitrées de grande hauteur qui ne passaient pas dans le monte-charge et qui se sont par ailleurs avérées trop encombrantes pour le transporteur. Pour améliorer l’utilisation de ce type de matériaux, il serait pertinent de bénéficier de l’expérience des fabricants et poseurs, afin de résoudre certaines problématiques.

Quel est le bilan de ce projet ?

Pour le réemploi ex-situ, plusieurs typologies de matériaux ont trouvé preneur grâce à Premys et Cycle Up : des dalles terrasse bois, une pergola, des équipements sanitaires, du sol souple, un auvent métallique, des enceintes, des luminaires, des équipements de sécurité incendie, un élévateur PMR, etc. pour un total d’environ 53 tonnes de déchets évités.

250 portes ont été récupérées par Bouygues et vont être réutilisées sur le projet du Village des Athlètes des JO2024 puis sur la phase Héritage (transformation en logements).

Certains matériaux ont également intégré des filières de revalorisation : le verre et les isolants ont été recyclés en boucle fermée par nos partenaires. La moquette a également fait l’objet d’un tri spécifique pour éviter sa mise en décharge.

Enfin, lors de ce projet, nous avons eu le plaisir d’organiser une visite de chantier et une présentation des problématiques d’économie circulaire aux étudiants du master d’architecture l’ENSA Paris La Villette, en partenariat avec le collectif Faire Avec et Cycle Up. Nous espérons avoir motivé de futurs prescripteurs à se convertir. Ce fut très valorisant pour nos équipes de pouvoir échanger sur les problématiques qui nourrissent le réemploi.

Pour développer le réemploi dans leur structure, que conseilleriez-vous à des déconstructeurs comme vous ?

Selon moi, les aspects les plus importants sont la maîtrise du planning et la notion d’anticipation. Dès le démarrage de la phase de réemploi, il faut avoir un listing des matériaux disponibles en mode partagé et suivre au quotidien l’avancement du sourcing et le déclenchement des déposes soignées. Toutefois, le relationnel et la réactivité entre l’AMO et le cureur restent primordiaux au succès de la démarche.

L’émergence et la structuration des filières sont également des éléments clés pour la massification du réemploi et nous faisons notre possible pour les accompagner dans leur développement. Elles ont un fort potentiel social grâce à la création d’emplois liés au reconditionnement des matériaux.

Les différents freins (réglementaires, normatifs, assurantiels…) commencent à être levés, notamment grâce à l’avancement de différents groupes de travail tel que le Booster du Réemploi.

L’exigence des fiches techniques d’origine des matériaux reste problématique puisqu’on la retrouve en moyenne pour moins de 5% des produits disponibles sur un chantier de curage / déconstruction. Nous devons donc travailler collectivement à l’élaboration de procédures et référentiels (caractérisation > dépose > conditionnement > requalification > repose) pour sortir définitivement de ces techniques « non courantes » et généraliser la démarche.

Le réemploi a un avenir prometteur, et nos équipes Premys sont fières d’y contribuer !